PROGETTAZIONE

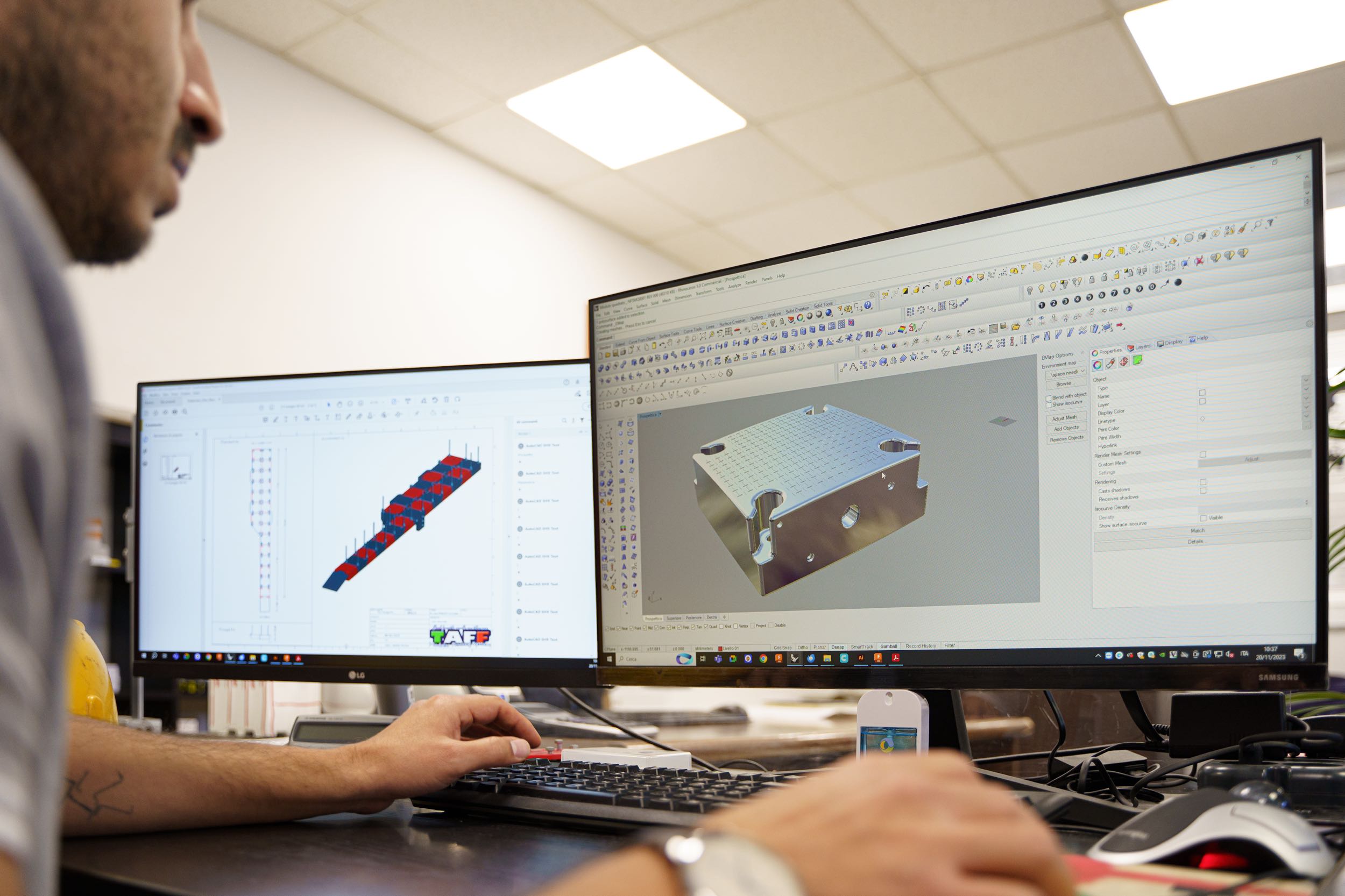

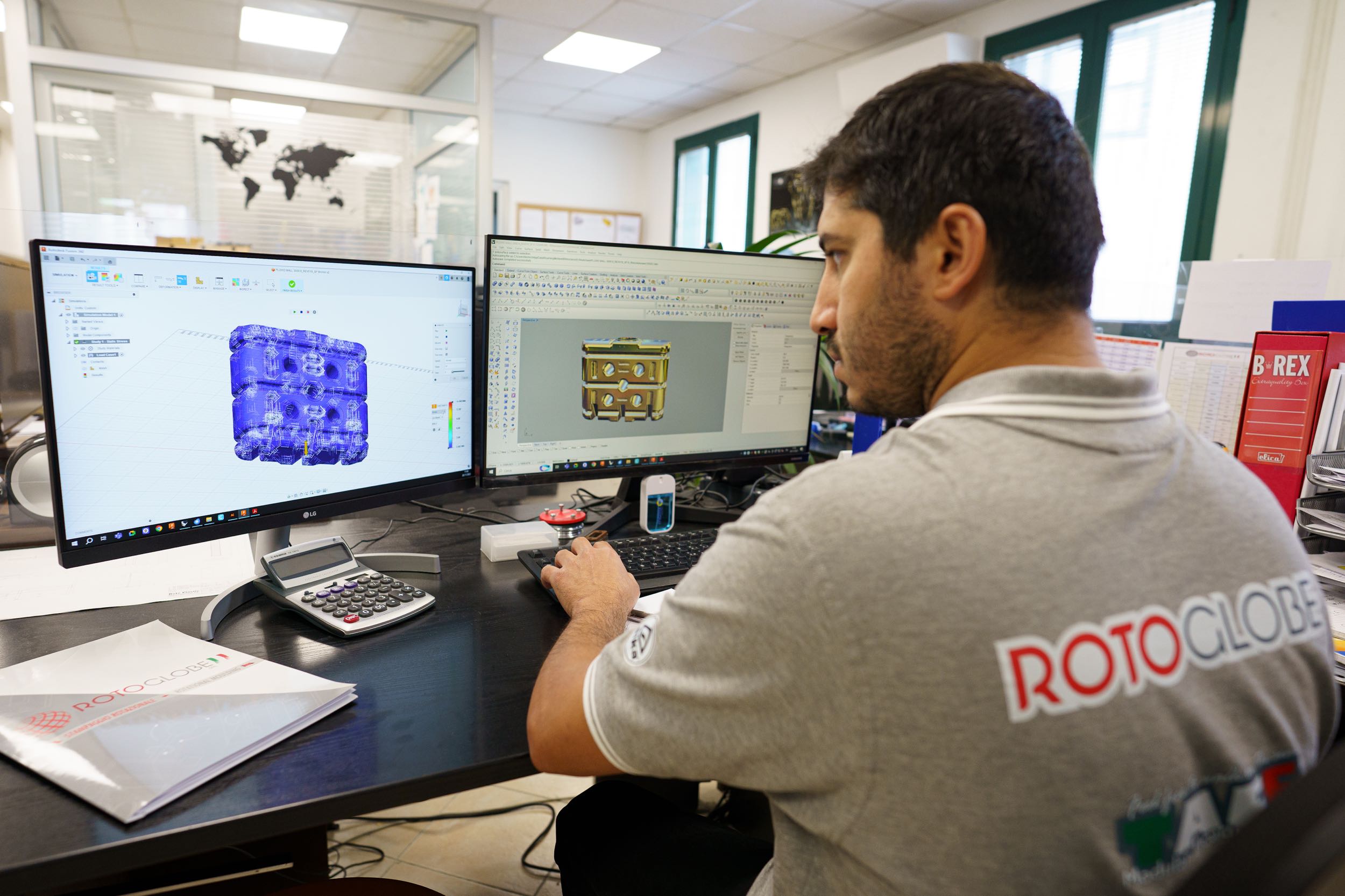

Utilizziamo un modellatore tridimensionale per la realizzazione di progetti ex novo, o ad integrazione di quelli già forniti dal cliente; associamo un secondo software per eseguire test preventivi sul progetto, riuscendo ad identificare eventuali criticità prima della sua creazione seriale.

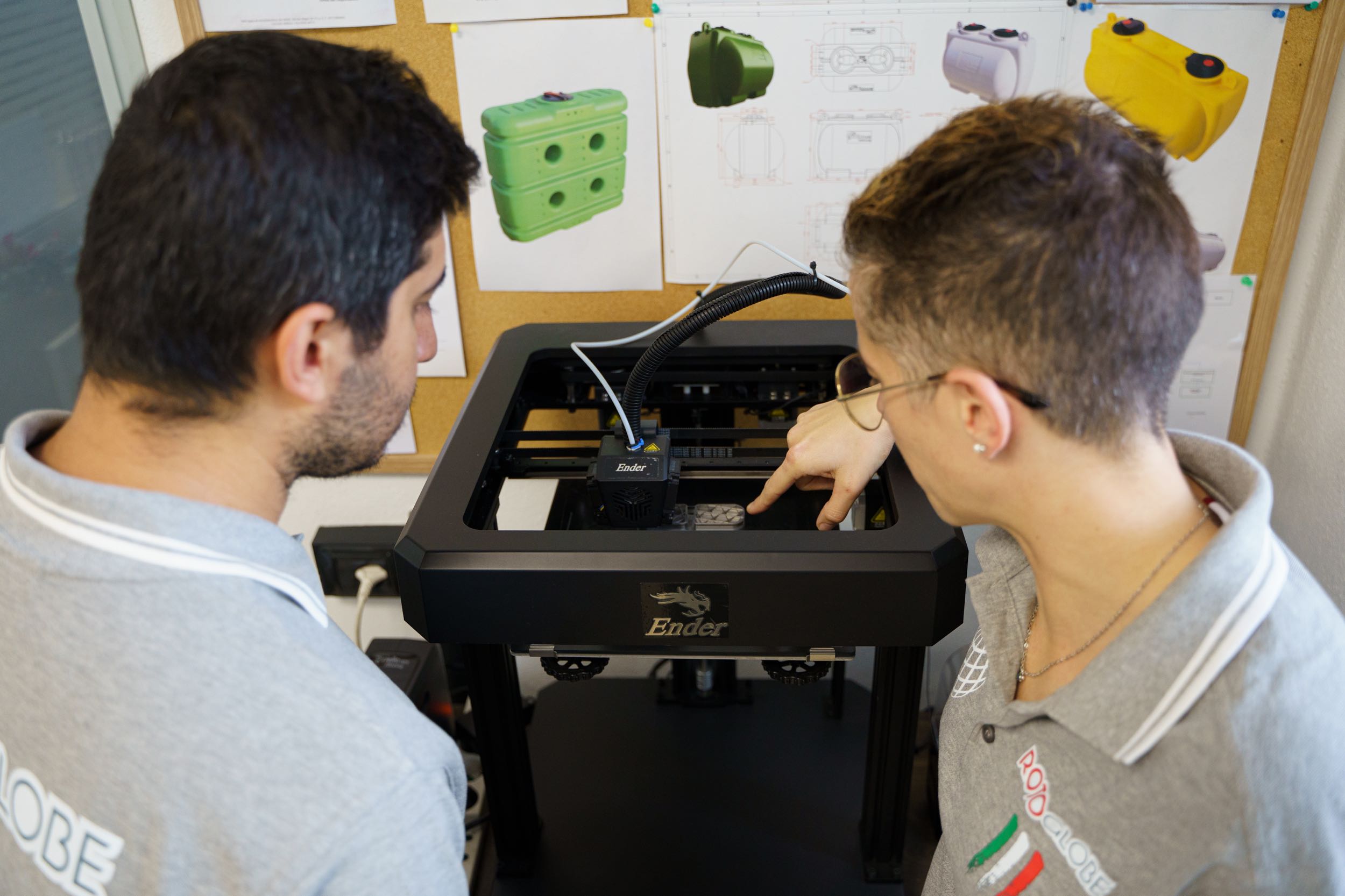

In questa fase effettuiamo studi sulle materie prime da utilizzare, con le caratteristiche meccaniche migliori per la personalizzazione desiderata e realizziamo prototipi e modelli tridimensionali grazie a stampanti 3D, garantendo le migliori soluzioni consulenziali.

Una volta definiti tutti gli aspetti progettuali creiamo ed inseriamo a ERP una distinta base tecnica per assicurare che ogni dettaglio venga seguito e rispettato.

CREAZIONE STAMPI

In base alle esigenze progettuali possiamo proporre stampi di lamiera d’acciaio (prodotti direttamente nell’officina interna di Rotoglobe), oppure moduli in fusione di alluminio o da fresatura CNC di blocco pieno d’alluminio tramite partner esterni di primo livello.

La presenza di un’officina meccanica, completamente attrezzata, ci permette, non solo di realizzare stampi, ma di intervenire in modo repentino su manutenzione e riparazioni eventuali, senza intaccare il ritmo produttivo e i tempi di consegna dei prodotti.

PRODUZIONE DEL MANUFATTO

La materia prima, come il polietilene vergine al 100% in polvere, viene inserito all’interno di uno stampo che, posto su un “braccio meccanico” viene fatto ruotare su due assi.

Con la supervisione di un unico sistema di controllo viene garantita la sicurezza, il rispetto dei tempi e delle temperature per fornire il miglior risultato.

Possono essere realizzati prodotti di piccole e grandi dimensioni di differenti stratificazioni (Two Layers – Three Layers) e materiali plastici come polietilene, HDPE, MDPE, LDPE, PEXL (Cross Link), poliammide, polipropilene.

Al termine del processo di stampa, il pezzo viene esaminato e identificato con un numero di serie univoco, che permette la tracciabilità dell’oggetto in tutto le fasi successive.

FINITURA

Qui un team dedicato munito di tutte le attrezzature standard per lavorazioni post stampaggio e per gli assemblaggi completa il rotoformato cavo con l’assemblaggio di tutti gli accessori previsti dalla distinta base.

COLLAUDO

Il collaudo prevede una copertura del 100% della produzione per il test pneumatico di tenuta, una copertura del 10% della produzione per i test ciclici oltre che alla soddisfazioni di richieste di collaudo personalizzate concordate con il cliente. Questa fase si conclude riportando sul prodotto un’etichetta specifica “test ok“.

Nell’area di collaudo è anche prevista una postazione pneumatica controllata per la verifica dell’integrità dei serbatoi, una postazione per la realizzazione del certificato di esame CE del prodotto ed uno scanner 3D per i controlli dimensionali.

SPEDIZIONE

Una volta realizzato l’imballo tramite macchinario automatico, vengono assegnati i documenti di consegna e spedizione e spostato in area di stoccaggio prima di essere spedito al cliente.